Traditionell wird Stahl in einem energieintensiven Prozess im Hochofen und

Konverter und unter Verwendung fossiler Rohstoffe hergestellt. Wesentlich

nachhaltiger ist die Herstellung im Elektrolichtbogenofen, bei welcher als Rohstoff ausschliesslich recycelter Schrott eingesetzt wird. Durch Stahlrecycling

werden natürliche Rohstoffe geschont, es wird Energie eingespart und CO2-Emissionen werden vermieden. Spitzenreiter bei der Dekarbonisierung ist CO2-reduzierter Stahl, welcher durch umfangreiche Massnahmen das gegenwärtig kleinstmögliche CO2-Emissionsniveau garantiert.

Wer nachhaltig baut, entscheidet sich für Baustoffe aus recycelbaren, nachwachsenden und lange verfügbaren Rohstoffen. Das schont die Umwelt und leistet langfristig einen Beitrag zum Klimaschutz. Das Naturhotel im bayerischen Wittelsbach ist ein herausragendes Beispiel für hochwertiges und gleichzeitig umweltbewusstes Bauen. Es zeichnet sich unter anderem durch eine hohe Ressourceneffizienz in den Bereichen Boden, Energie und Material aus.

ÖKOLOGIE VOM BODEN BIS ZUM DACH

Das Hotel liegt inmitten der Natur, unmittelbar angrenzend an einen Mischwald und mit Blick auf ein unverbaubares Wiesental. Die energetische Versorgung des Naturhotels erfolgt über eine Hackschnitzelanlage, in der Rest- und Schadholz aus der Forstwirtschaft verwertet werden. Eine Luft-Wärme-Pumpe sorgt für eine zusätzliche Heiz- und Kühlleistung der Deckenheizung. Gebäude wie das Naturhotel Wittelsbach beweisen, dass durch die bewusste Auswahl an Materialien mit möglichst kleinem CO2-Fussabdruck eine

besonders klimafreundliche Bauweise möglich ist: bei der Konstruktion und Einrichtung des Gebäudes wurden ausschliesslich naturnahe Stoffe und Recyclingmaterialien verwendet: unter anderem Böden aus Holz, ökologische Wandfarben, emissionsfreie Trockenbaupaneele und Dämmstoffe aus Jute. Für die tragende Konstruktion entschieden sich die Architekten für den komplett recycelbaren Werkstoff Stahl sowie den Produzenten Stahlwerk Thüringen.

GROSSE INVESTITIONEN FÜR KLEINE EMISSIONEN

Der Stahlhersteller trägt den Nachhaltigkeitsgedanken ebenfalls in seiner Unternehmensphilosophie und setzt ihn konsequent um: bei seiner Stahlproduktion kommt ausschliesslich Recyclingschrott und dieser überwiegend aus einem kleinen Umkreis

von gerade einmal 300Kilometern zum Einsatz. Durch die Verwendung von 100Prozent Strom aus erneuerbaren Energiequellen wird Schrott unter Zugabe von Legierungselementen und Schlackebildnern im Elektrolichtbogenofen geschmolzen.

Stahlwerk Thüringen geht in Sachen Klimaschutz beispielhaft voran und bietet seit

2021 eine CO2-reduzierte Produktlinie an: SWT Stahlwerk Thüringen Green Steel® hat einen verifizierten Wert von nur 335Kilogramm CO2e-Emissionen pro Tonne Formstahl (nach EPD gemäss ISO 14025 und EN 15804+A2). Zum Vergleich: Bei der Herstellung im Hochofenprozess sind es über 2100Kilogramm.

Alexander Stier, Prokurist und Leiter Verkauf&Logistik der Stahlwerk Thüringen GmbH: «Mit unserem CO2-reduzierten Stahl leisten wir einen wertvollen Beitrag zum Klimaschutz: Natürliche Ressourcen werden geschont und Emissionen so weit wie aktuell möglich reduziert.»

Das ambitionierte Ziel des Unternehmens ist es, bis 2040 klimaneutralen Stahl herzustellen. Das Werk setzt kontinuierlich zahlreiche Dekarbonisierungsmassnahmen mit Investitionen in grossem Umfang um: Stück für Stück ersetzt das Werk fossile durch erneuerbare Energieträger und optimiert seine Prozesse.

Seit Anfang 2021 verwendet das Unternehmen im Herstellungsprozess ausschliesslich grünen Strom aus skandinavischer Wasserkraft, garantiert durch Herkunftsnachweise. Allein diese Massnahme spart jährlich 288’000Tonnen CO2 ein. Im Jahr 2023 errichtete das Werk die ersten Photovoltaikanlagen auf Dächern von zwei Lagerhallen, welche eine Gesamtnennleistung von 500 Kilowattpeak und einen erwarteten Jahresertrag von

480Megawattstunden haben. Diesen Ertrag wird das Unternehmen zu 100 Prozent selbst verbrauchen.

Das Unternehmen plant ausserdem eine erweiterte Abwärmenutzung aus den Abgasströmen, um damit Nutzwärme bereitzustellen: Das bestehende werksinterne Nahwärmenetz wird durch weitere Wärmetrassen und anzuschliessende Gebäude ergänzt.

Die Werksgebäude von Stahlwerk Thüringen werden energetisch saniert und tragen damit zur effizienten Energienutzung bei. Aktuell bekommen alle Etagen des Verwaltungsgebäudes Flächenheizungen installiert und die Heizquelle Erdgas soll noch dieses Jahr durch «grünen» Strom mittels Wärmepumpe ersetzt werden.

Langfristig will das Werk im Elektrolichtbogenofen Biogas und Biokohle nutzen. Zusammen mit der Hochschule Nordhausen untersucht das Unternehmen Sekundärrohstoffe aus der Altholzaufbereitung, um die fossile Blaskohle im Elektrolichtbogenofen schrittweise durch regenerative Biokohle zu ersetzen.

Auch die Logistik hält Stahlwerk Thüringen so grün wie möglich. Das Werk hat ein jährliches Transportvolumen von über zwei Millionen Tonnen, wobei 70 Prozent der Fertigerzeugnisse per Bahn geliefert werden. Das Unternehmen war das erste Stahlwerk in Deutschland, welches DB Cargo mit CO2-freien Transporten beauftragte. Heute beliefert es alle Bahndestinationen in Deutschland, Belgien, Dänemark, Niederlande, Österreich,

Schweden und der Schweiz klimaneutral.

Das Werk betrachtet nicht nur die CO2-Bilanz seiner Stahlträger, sondern weist als bisher einziger Stahlproduzent in Europa auch den CO2-Fussabdruck der Logistik aus. In seiner selbst entwickelten Webapplikation können Kunden den Fussabdruck der gelieferten Stahlträger 24/7 einsehen. Und das schliesst den Transport bis zum vereinbarten Lieferort mit ein.

Stahlwerk Thüringen möchte in Zukunft den Wiedererwärmungsofen ausschliesslich mit emissionsfreiem Wasserstoff betreiben, unterstützt durch einen rein elektrischen Vorheizprozess. Ebenso soll Wasserstoff bei Aggregaten der Pfannen- und Verteilerwirtschaft im Elektrostahlwerk zum Einsatz kommen. Ganz konkret will das Unternehmen bis Ende 2027 an ein überregionales Wasserstoffnetzwerk angeschlossen sein. Gemeinsam mit dem Unternehmen Ferngas unterzeichnete das Werk eine Absichtserklärung zur Bereitstellung einer Entnahmemöglichkeit sowie zur Anbindung an

ein zukünftiges Leitungssystem. Voraussetzung für den künftigen Anlagenbetrieb mit grünem Wasserstoff ist eine entsprechende Infrastruktur. Momentan befinden sich Konzepte für ein mitteldeutsches Leitsystem in Planung. Dieses soll in den nächsten fünf Jahren wichtige Thüringer Industriestandorte an ein Wasserstoffnetz anschliessen. Dafür müssen rund 500 Kilometer Leitungen umgebaut oder neu verlegt werden. Geliefert werden könnte der Wasserstoff unter anderem von Herstellern aus West- und Nordeuropa.

MIT AUSZEICHNUNG

Für Alexander Stier ist die nachhaltige Ausrichtung bei der Herstellung kein blosser Trend: «Stahl mit kleinem CO2-Rucksack wird in Zukunft eine wichtige Rolle beim ökologischen Bauen spielen. Grundlage hierfür ist eine energie- und ressourcenschonende Produktion. Wir freuen uns, unseren Kunden emissionsreduzierte Produkte in höchster Qualität anbieten zu können. Letztes Jahr standen bereits über 18’000Tonnen unseres SWT Stahlwerk Thüringen Green Steel® im Auftragsbuch und wir nehmen eine konstant

steigende Nachfrage wahr.»

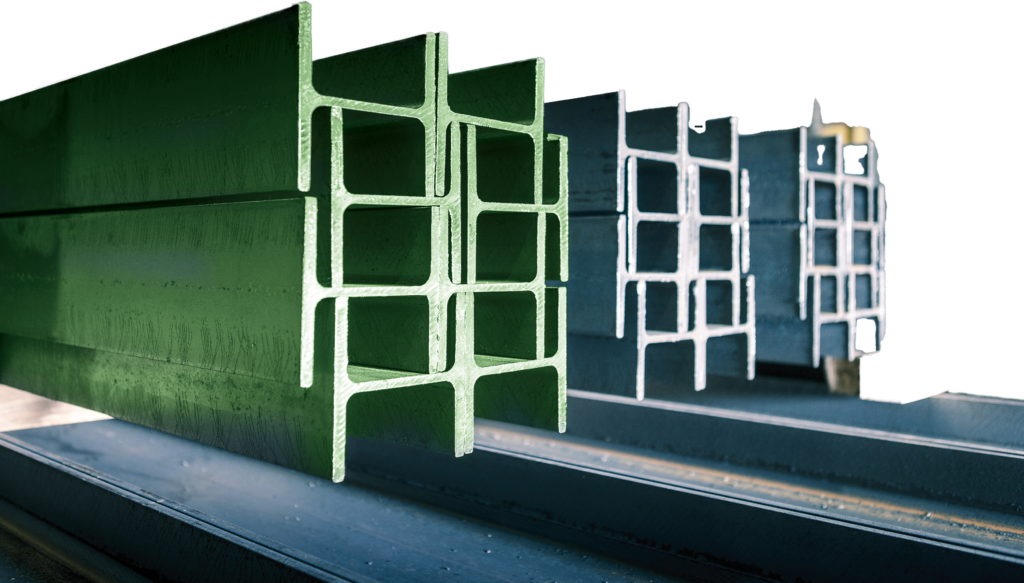

Für den Bau des neuen Firmensitzes der Schweizer Forster Profilsysteme AG lieferte

Stahlwerk Thüringen über 400Tonnen emissionsreduzierten Stahl in Form von

Breitflanschträgern. Der Forster Campus ist ein ökologisch wegweisendes Bauvorhaben

und gleichzeitig das erste grosse GreenSteel-Projekt in der Schweiz. Es wird das erste Gewerbegebäude-Ensemble des Landes sein, welches die international bekannte LEED-Zertifizierung mit Gold-Level erhält.

Die Abkürzung LEED steht für «Leadership in Energy and Environmental Design». Nur Bauten, die besonders nachhaltig sind, erhalten diese Zertifizierung. Beurteilt werden unter anderem Wasser und Energieeffizienz, Qualität von Innenraum und Aussenluft, Management von Baustellenabfall (Recycling), Umweltmassnahmen auf Baustellen, Überwachung von Daten zum Energie und Wasserverbrauch sowie die Berechnung der jährlichen Treibhausgasemissionen (CO2Äquivalente).

Der Forster Campus setzt Massstäbe, sowohl in der Bauphase als auch jetzt beim

Betrieb der drei Gebäude: Solarpaneele versorgen die Produktion vollständig mit

grünem Strom, Regenwasser wird für Sanitär sowie die Gartenbewässerung verwendet und Prozessabwärme wird genutzt, um die Effizienz der Heizungs- und Kälteanlagen zu verbessern.

Bei der Dachkonstruktion für die Logistik- und Produktionshallen wurden insgesamt 600Tonnen Stahl verbaut. Das LEED-Gold-Level konnte der Forster Campus nur mit der Verwendung von CO2-reduziertem Stahl erreichen. Weitere Informationen unter

www.greensteel-swt.com

Stahlwerk Thüringen GmbH | Kronacher Strasse 6 | DE-07333 Unterwellenborn

Tel +49 3671 4550 0 | [email protected] | www.stahlwerk-thueringen.de